Pruebas FAT

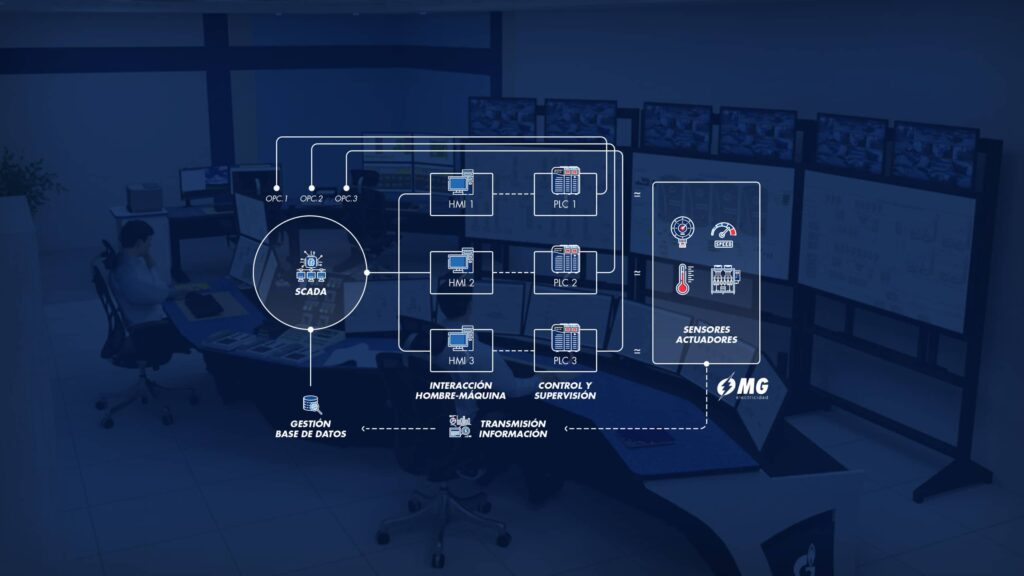

Las pruebas FAT suponen un protocolo necesario en cualquier proyecto de instalación eléctrica industrial. Cuando se procede al diseño y fabricación de un nuevo equipo, es muy fácil que existan incompatibilidades entre componentes. Cuanto más complejo es el montaje de un cuadro eléctrico, mayor es la probabilidad de errores. Por ello, se hace imprescindible el testeo de dichos sistemas antes de su embalaje y envío a la fábrica de destino.

Las conocidas pruebas FAT provienen del concepto Factory Acceptance Test (pruebas de aceptación en fábrica), que no es sino la verificación del correcto funcionamiento del equipo en su lugar de fabricación.

Las pruebas FAT en el área de automatización no son obligatorias, pero en MG Electricidad las hemos adoptado como un estándar para garantizar la calidad de nuestros productos, como por ejemplo en nuestros equipos complejos como los automatismos.

Pruebas FAT para validación

¿Qué es una prueba FAT?

Una prueba FAT se trata básicamente de un test de funcionamiento, que como proveedores e instaladores realizamos en los nuevos equipos antes de su montaje final. Dicha prueba se lleva a cabo cuando la fabricación del equipo ha concluido, siguiendo una serie de procesos y parámetros establecidos previamente con el cliente.

Las pruebas FAT garantizan el cumplimiento de que la instalación realiza todos los propósitos, funciones y automatización de procesos de forma adecuada. Para ello, estas pruebas son basadas en comprobar rendimiento, la calidad, la seguridad, el mantenimiento y la funcionalidad del hardware y del software, según las condiciones acordadas previamente con el cliente.

Protocolo de pruebas FAT de equipos

Es fundamental un protocolo de prueba FAT donde se lista todos los componentes importantes para una buena verificación. Una lista de comprobación reduce los costosos retrasos del proyecto, al garantizar que se tienen en cuenta todos los detalles.

Aunque el protocolo de pruebas FAT de equipos puede variar, por lo común, encontramos los siguientes pasos:

- Revisión de las normas y directivas aplicables a cada automatización o instalación eléctrica.

- Los componentes cumplen las especificaciones teóricas acordadas con los requisitos del cliente.

- Se aseguran las conexiones eléctricas son correctas y siguen el esquema eléctrico.

- Se encuentran los documentos pertinentes, disponibles y referenciados.

- La automatización o instalación eléctrica cumple la función buscada.

- El software funciona correctamente y es fácil de entender.

- Ajustes de los equipos adecuados para el correcto funcionamiento de este y la protección del mismo.

- Las alarmas de funcionamiento se activan correctamente.

- Las funciones de diagnóstico funcionan y ayudan al personal encargado.

- Los sistemas de seguridad funcionan y previenen los peligros.

- Los procesos de arranque y parada son seguros y cumplen los requisitos de la automatización.

- Las pruebas de estrés son superadas satisfactoriamente.

Tras la realización de las pruebas se realiza un informe con los datos obtenidos. En el caso de que la automatización no pasara las pruebas FAT, se realizarían las acciones correctivas necesarias hasta que pasara las pruebas.

Formato pruebas FAT en cuadros eléctricos

La prueba de aceptación en fábrica asegura que los cuadros eléctricos cumplan todos los requisitos y están listos para ser instalados llave en mano sin problema. Dicha prueba es beneficiosa tanto para los usuarios finales como para el fabricante.

Cualquier inconveniente en el funcionamiento se supervisa antes de que el equipo salga de nuestro taller y puede ser fácilmente rectificado por nuestro equipo de montadores. De este modo, la FAT ayuda a controlar los plazos y los costes del proyecto.

Aunque la prueba FAT es opcional, es mejor no omitirla. Si aparece algún problema después de la instalación del cuadro eléctrico, puede dar lugar a costosas paradas y reparaciones de urgencia.

En el entorno de la automatización industrial, las pruebas FAT se han convertido en un elemento indispensable dentro de un proceso productivo, pues otorgan multitud de ventajas:

- Se evalúan los requisitos de accesibilidad para el funcionamiento y el mantenimiento, por lo que permiten detectar problemas que durante las fases de diseño y montaje no se vieron.

- Simplifican la corrección de errores, evitando enviar un equipo con problemas.

- Se aseguran las conexiones eléctricas.

- Se recapitula la documentación relacionada con el equipo. De esta manera, rebajamos los costes de fabricación, al optimizar todos los procesos para disminuir el número de errores.

- Garantizamos que los equipos cumplen los esquemas y las especificaciones del proyecto.

- Se aumenta la calidad ofrecida por el producto al cliente final, mejorando su nivel de satisfacción con nosotros mismos.

Diferencias entre pruebas FAT y SAT

Las pruebas FAT y SAT por definición, persiguen el mismo objetivo, garantizar el buen funcionamiento dentro de unos parámetros definidos de calidad y seguridad.

Mientras que las pruebas SAT son realizadas en la propia ubicación del equipo, las pruebas FAT son las que se realizan en la fábrica o taller, antes de que el producto o equipo salga hacia su destino. No obstante, se suele confundir qué es una prueba fat y sat, por eso vamos a aclarar los diferentes puntos que las caracterizan.

Lugar de montaje

La prueba FAT se realiza en nuestro taller de montaje, antes de trasladar el equipo, mientras la SAT se lleva a cabo en el destino, donde ha sido instalado.

Funcionamiento

La FAT se realiza para comprobar el equipo, mientras que la prueba de aceptación in situ se hace con todas las interfaces conectadas, donde se verá el funcionamiento real en las condiciones de la fábrica.

Duración

Los tiempos de la prueba FAT son relativamente cortos mientras que la SAT es más larga.

Entorno

Como la FAT se llevan a cabo en nuestras instalaciones, el entorno en sí no es extremo, mientras para las SAT se trata del entorno real.

Documentación

Muy detallada para las pruebas FAT, mientras que para las SAT es mucho más simple.

Ventajas de las pruebas FAT

En resumen, el objetivo de las pruebas FAT es el de establecer un nivel y garantizar unos parámetros de calidad del producto.